|

|||||||

| 1. DAN | |||||||

Odhod iz Ljubljane Tudi letos je nastopil čas za strokovno ekskurzijo, ki jo je organiziral doc.dr. Grega Bizjak. Vse skupaj se je začelo v ponedeljek 12.5.2008 zjutraj na parkirišču pred fakulteto. Ob 6.45 smo se odpravili proti Münchnu. Prvi postanek smo imeli na bencinski črpalki na Jesenicah, kjer nas je počakal naš kolega z Gorenjske, šofer pa je še zadnjič do roba napolnil rezervoar s slovenskim (cenejšim) gorivom. Pot smo nadaljevali skozi predor Karavanke. Peljali smo se po hriboviti Avstriji, kjer smo opazovali zasnežene hribe in sveže zelene doline. Peljali smo po številnih viaduktih in skozi predore ter se vsako uro bolj približevali Nemčiji. Prvi postanek v tujini smo imeli na avtocesti pred Salzburgom. Pot smo nadaljevali do Münchna, kamor smo prispeli ob 13 uri. V Münchnu smo si ogledali tehnični muzej (splošni del). Za ogled smo imeli na voljo štiri ure, teme ogleda smo si izbrali sami, saj je štiri ure časa mnogo premalo za podroben ogled celotnega muzeja. |

|||||||

| 2. DAN | vrh strani | ||||||

Audi V torek, 13.5. smo se ob 9.00 odpravili v mesto Ingolstadt, kjer se nahaja tovarna avtomobilov Audi. Najprej smo si ogledali “Audi museum mobile” , kjer so razstavljena nekatera Audijeva vozila različnih starosti in oblik. Od starih težkih limuzin iz začetka stoletja prek dirkalnikov do sodobnih konceptov kot je avto iz filma “I Robot“. Še posebno se v spomin vtisne veliko štiri nadstropno krožno dvigalo na katerem so razstavljeni najbolj redki in eksotični primerki Audijev.Sledil je ogled dela tovarne v katerem proizvajajo šasije za Audi TT. Za uvod so nas povabili v mini kino, kjer smo videli film o Audijevih tovarnah v Evropi. Po predstavitvenem filmu smo izvedeli še zanimive informacije. Izpostavil bi podatek, da stane izdelava novega avtomobilskega modela približno 1,5 milijarde evrov, od začetka raziskav do končnega produkta pa mine približno 3 leta.

Siemens Popoldne smo prispeli v tovarno energetskih transformatorjev Siemens v Nürnbergu Pričakala sta nas mlada inženirja, ki sta nam po sprejemu razkazala tovarno, kjer izdelujejo največje transformatorje na svetu. Pred vstopom so nas opremili s čeladami, ter poučili o osnovnih varnostnih pravilih. Tovarno smo si ogledali postopoma po posameznih sklopih, tako da smo videli celoten proces izdelave transformatorja. Večino dela opravljajo ročno, saj tako velikih delov ni možno obdelovati s stroji. Zanimiv je bil velikanski transformator s 400 MVA, kakršnega se ne da videti pri nas. V oddelku kjer sestavljajo jedra delavcem pomagajo stroji. Presenečeni smo bili nad tem, da je lahko tako velika tovarna s toliko zaposlenimi lahko tudi zelo čista, ter da vse poteka kot po tekočem traku. Zanimivo je, da so čakalne dobe za posamezne transformatorje tudi do 10 let, saj naročila sprejemajo že za 10 let vnaprej. Naročniki pa prihajajo iz celotnega sveta. Postopki izdelave transformatorjev pa so podobni kot pri manjših transformatorjih, kakršne smo videli že ob obisku Etre 33.

Po temeljitem ogledu tovatne in skupinski sliki pred njo smo se nastanili v hotel Garni Probst - Nürnberg. Popoldne smo zapolnili s sprehodom in ogledom starega mestnega jedra Nürnberg. Bili smo gosti podjetja Siemens

|

|||||||

| 3. DAN | vrh strani | ||||||

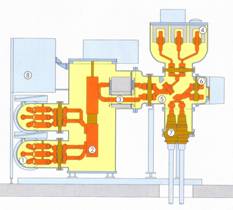

O podjetju ABB ABB je svetovno največji proizvajalec v močnostni in avtomatski stikalni tehniki. Ima 11.400 zaposlenih v več kot 80 državah po vsem svetu. Ogledali smo si tovarno v Hanau, kjer izdelujejo visokonapetostna plinsko izolirana stikališča (GIS ang. Gas isolated switchgear). Shema stikalnega polja

Tovarna |

|||||||

| 4. DAN | vrh strani | ||||||

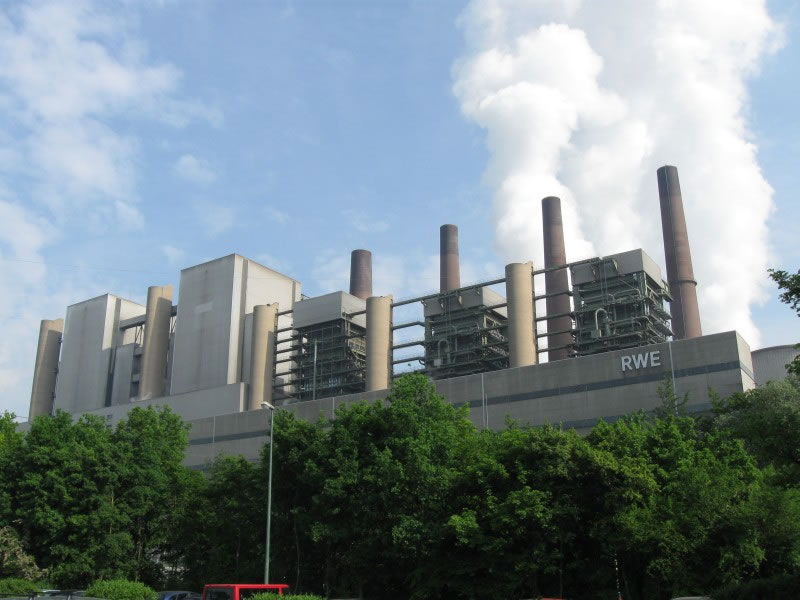

RWE V četrtek (15. maja 2008) smo se v jutranjih urah odpravili na ogled termoelektrarne RWE Neurath, muzeja RWE o izkoriščanju rjavega premoga v gradu Paffendorf in dnevnega kopa rjavega premoga s platforme RWE Hambach. Srečanje smo imeli dogovorjeno na gradu Paffendorf, ki je v lasti podjetja RWE. Tu nas je pričakal vodič g. Michael Füngeling, ki nam je razkazal in predstavil delovanje podjetja RWE v tej regiji.

Ta nam pove, da so z uporabo premoga v tej regiji začeli že v 18. stoletju. Sprva so ga uporabljali za gretje domov, kasneje (20. st.) predvsem za proizvodnjo električne energije. Premogu, ki ga tukaj kopljejo, pravijo lignit, čeprav ima veliko večjo energijsko vrednost v primerjavi z našim. Pokrajina na področju regije je večinoma preurejena, saj človek nanjo vpliva že več kot stoletje. Danes delujejo 3 premogovniki odprtega kopa (Garzweiler, Hambach in Inden), v katerih izkopljejo 100 milijonov ton lignita na leto. V ta namen uporabljajo »gigantske« bagre, ki jih upravlja posadka 5 ljudi. Ogledali smo si rudnik dnevnega kopa Hambach, ki so ga odprli leta 1978, in v katerem izkopljejo 39,1 milijonov ton lignita letno. Dimenzije rudnika se stalno spreminjajo, saj se ta neprestano pomika s tem, ko izkoriščena področja zasipajo in nova (bogata z premogom) odkrivajo. Da lahko kopljejo do globine 350 m, imajo okoli premogovnika vzpostavljen sistem za izčrpavanje vode. Ta bi bil v nasprotnem primeru poplavljen, saj je nivo podtalnice višji od globine premogovnika.

Na področju, bogatim z lignitom, deluje pet termo elektrarn (Frimmersdorf, Goldenberg, Neurath, Nideraußem in Weisweiler), saj je dobava goriva, zaradi bližine, neodvisna od ostalega prometa. Največja med njimi je elektrarna Nideraußem z inštalirano močjo 3,8 GW. Ogledali smo si elektrarno Neurath, ki so jo zgradili med leti 1972 in 1976. Ima 5 generatorskih enot, pri čemer imajo 3 enote inštalirano moč 312 MW in 2 enoti 630 MW. Skupno je elektrarna sposobna proizvesti 2,2 GW inštalirane moči in deluje v pasu s polno kapaciteto. Izkoristek se giblje med 33 % in 35 %, saj so vse enote že razmeroma zastarele izdelave. Predvsem zaradi nadomeščanja šibkejših enot, so začeli z izgradnjo dveh najsodobnejših enot (BoA) z inštalirano močjo 1050 MW, ki imata mnogo boljši izkoristek reda 43 % in se bo še izboljšal z vgradnjo predsušilnih naprav lignita. V načrtih imajo tudi vgradnjo predsušilnih naprav lignita na 630 MW enotah, ki jih še ne nameravajo nadomestiti. Elektrarna ima kapaciteto skladišča premoga za približno 190.000 ton in proizvede na mesec 4.000 ton gipsa, ki ga uporabi gradbena industrija za izdelavo svojih produktov. Z vgradnjo elektrostatičnih filtrov in postopkov za odžveplevanje so od leta 1982 do 2000 zmanjšali izpust škodljivih snovi za več kot polovico. EURO WINDPARK Aachen V popoldanskih urah smo si ogledali park vetrnih elektrarn EuroWindPark v kraju Vetschau, ki se nahaja na obrobju mesta Aachen v bližini nemško - nizozemske meje. Park se razprostira na 50 ha veliki površini in vključuje 12 vetrnih turbin, 9 na nemški strani in 3 na nizozemski.

Po tri urnem ogledu nam je dr. Kluttig zaželel srečno pot in lepo vreme vnaprej, ker pa se je bližala nevihta nam je v šali dodal, da je v nasprotju z nami, on vesel slabega vremena, saj to pomeni veliko vetra in proizvodnjo ter prodajo električne energije. |

|||||||

| 5. DAN | vrh strani | ||||||

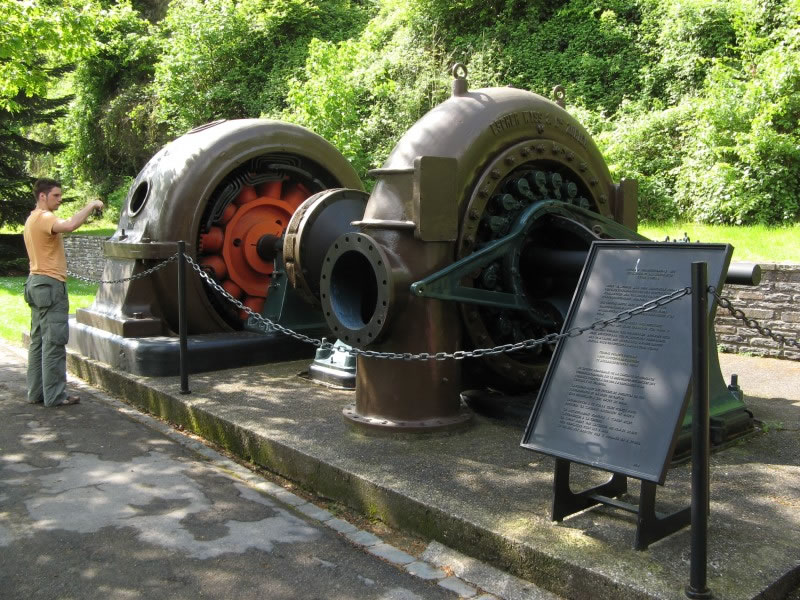

ČHE Vianden Peti dan ekskurzije smo si ogledali največjo črpalno hidroelektrarno v Evropi, ki se nahaja ob mestecu Vianden v Luksemburgu. Celotna strojnica, ki smo si jo ogledali, se nahaja v hribu in meri 300 m v dolžino, 17 m v širino in 30 m v višino, v njej pa je 9 turbin. Gradnja elektrarne se je pričela jeseni leta 1959 in končala pet let kasneje leta 1964 (vgradnja devetih turbin). Leta 1970 se je pričela vgradnja desete turbine, ki pa ni locirana v isti strojnici kot starejši del elektrarne, ampak stoji v svoji strojnici v bližini jezu spodnjega bazena. Šest let kasneje (jeseni 1976) je pričel obratovati deseti agregat. Skupna moč prvih devetih agregatov znaša 900 MW, moč desetega agregata pa znaša 200 MW. Celotna inštalirana moč črpalne elektrarne tako znaša 1.100 MW. Vloga črpalnih hidroelektrarn Vianden je pokrivanje konične energije v dnevnem diagramu porabe elektroenergetskega sistema, torej takrat, ko le te primanjkuje. Dobra lastnost črpalnih hidroelektrarn je tudi ta, da se zelo enostavno prilagajajo potrebam po proizvodnji električne energije, saj ima dva ločena bazena. Zgornji bazen, v katerem je uskladiščena električna energija v obliki potencialne energije vode, se prazni po cevovodu skozi turbino v spodnji bazen in tako pretvarja potencialno energijo vode v električno energijo s hidrogeneratorjem. Običajno se čez dan zgornji bazen prazni (elektrarna proizvaja električno energijo) in spodnji polni. Hitrost polnjena spodnjega bazena je odvisna od potreb po proizvodnji električne energije. Ponoči, ko je v elektroenergetskem sistemu višek električne energije in je zato le ta cenejša, črpalke vodo iz spodnjega bazena prečrpajo v zgornji bazen. Črpanje vode iz spodnjega v zgornji bazen običajno poteka ponoči. Cikel polnjenja in praznjenja zgornjega bazena se ponavlja praktično vsak dan.

V črpalni hidroelektrarni Vianden se uporabljajo Francisove turbine (prvih devet turbin), ki imajo na isti osi tudi črpalno enoto (črpalko) za črpanje vode iz spodnjega v zgornji bazen, generator-motor, ki služi kot generator ter kot motor za pogon črpalke in tudi Peltonovo turbino, ki služi za zagon črpalne enote na nazivno vrtilno hitrost. S tem je mogoč zagon sinhronskega motorja, hkrati pa so manjši zagonski tokovi. Gred, na kateri sta Peltonova turbina ter črpalka, se med proizvajanjem električne energije z generatorjem in Francisovo turbino ne vrtita, saj se s tem zmanjšajo izgube. Deseta turbina je Francisova. Ta je izvedena tako, da črpa vodo iz spodnjega v zgornji bazen in zato ne potrebuje posebne črpalne enote. Tako turbina kot generator sta reverzibilna. Pretok črpanja znaša 9·21 m3/s (prvih devet enot) oziroma 74 m3/s (deseta enota). Pretok vode ob proizvodnji električne energije znaša 9·39,5 m3/s (prvih 9 enot) oziroma 77 m3/s (deseta enota). Notranji premer dovodnega cevovoda za prve štiri agregate znaša 6 m, za naslednjih pet agregatov znaša 6,5 m in za deseti agregat 4,5 m. Zgornji bazen črpalne hidroelektrarne Vianden, ki se nahaja 300 m nad spodnjim bazenom, je pregrajen na dva dela, sta pa skupaj povezana po cevovodu. Prednost ločitve zgornjega bazena se pokaže takrat, ko je eden izmed obeh delov bazena v remontu. Takrat črpalna hidroelektrarna lahko še vedno obratuje, saj svoje turbine napaja iz bazena, ki ni v remontu. V tem primeru se zmanjša razpoložljiva kapaciteta zgornjega bazena. Ko sta oba bazena v obratovanju je nivo vode v obeh bazenih enak. Največji del bazena ima uporabno kapaciteto 3.800.000 m3, manjši pa 3.000.000 m3. Bazena nikoli popolnoma ne izpraznijo. Skupna kapaciteta zgornjega bazena znaša 7.200.000 m3, uporabna kapaciteta bazena pa je 6.800.000 m3. Če obratujejo vsi agregati hkrati (1,1 GW moči), se zgornji bazen izprazni v štirih urah. Površina zgornjega bazena znaša 50 ha.

Spodnji bazen je v bistvu zajezena reka Our, katere pretok se stalno meri. Enako količino vode, ki priteče v spodnji bazen, se prelije preko zajezitvene pregrade spodnjega bazena ali preusmeri preko dveh Kaplanovih turbin moči 800 kW in 2.400 kW, ki se nahajata v strojnici ob spodnjem jezu. Tako se omogoča enak pretok pred vstopom in ob izstopu iz spodnjega bazena. Po zelo zanimivem ogledu elektrarne je sledil še kratek ogled mesteca Vianden ter gradu (Chateau de Vianden), čakala pa nas je še dolga vožnja v bližino Ulma, kjer smo se nastanili v neposredni bližini Legolanda. |

|||||||

| 6. DAN | vrh strani | ||||||

JE GundremmingenZadnji dan naše ekskurzije smo izkoristili za ogled zgoraj imenovane nuklearne elektrarne. Ta se nahaj v bližini našega zadnjega prenočišča, zato smo lahko to jutro nekoliko pozneje skočili iz postelj. Nekateri bolj zagnani so se odpravili na jutranji sprehod do vhoda v Legoland. Vrnili so se razočarani, saj je bil le-ta še zaprt.

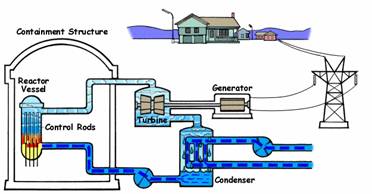

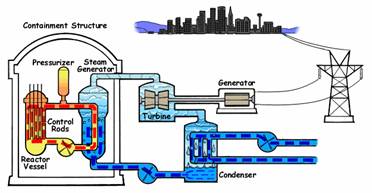

O elektrarniJedrska elektrarna (JE) Gundremmingen z enim reaktorjem obratuje od leta 1966. Ko je reaktor po nesreči leta 1977 prenehal obratovati, sta bila v gradnji že dva nova reaktorja, ki sta začela z obratovanjem v letih 1984 in 1985. Izvedba reaktorjev je BWR (vrelni reaktor), in ni enaka izvedbi jedrske elektrarne v Krškem. Trenutno lastništvo JE Gundremmingen sestoji iz 75% deleža podjetja RWE Power CORP iz Essna in 25% deleža podjetja E-ON Kernkraft GmbH iz Münchna. Elektrarno upravlja podjetje Kernkraftkraftwerk Gundremmingen GmbH (KGG). Vrelovodni reaktorVrelni reaktor (BWR – Boiling Water Reactor) se od tlačnega (PWR, Krško) razlikuje predvsem v številu parnih tokokrogov. PWR reaktor namreč vsebuje med turbino in reaktorjem toplotni izmenjevalnik, BWR pa ne. To pomeni, da je para, ki prispe v turbino, nekoliko radioaktivna. Večinoma vsebuje dušikov izotop N-16 z razpolovno dobo 7 sekund.

Kljub približni izenačenosti reaktorskih izvedb je PWR tehnologija tista, ki poganja reaktorje zadnje generacije. Podatki o elektrarni

|

|||||||

| vrh strani | |||||||