1. dan |

2. dan |

3. dan |

4. dan |

5. dan |

6. dan |

7. dan |

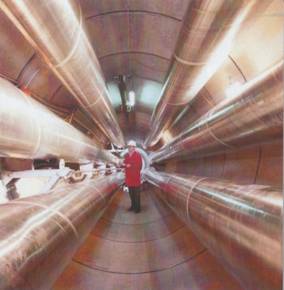

Ogled nuklearne elektrarne Gundremmingen

Našo enotedensko strokovno

ekskurzijo po največjih evropskih elektroenergetskih objektih smo

pričeli v nuklearni elektrarni poimenovani po mestecu Gundremmingen.

V Nemčiji trenutno

obratuje 17 nuklearnih elektrarn (NE). NE Gundremmingen z enim reaktorjem

obratuje od leta 1966. Ko je reaktor po nesreči leta 1977 prenehal

obratovati, sta bila v gradnji že dva nova reaktorja, ki sta začela z

obratovanjem v letih 1984 in 1985 in še vedno obratujeta. Lastništvo NE Gundremmingen

sestoji iz 75% deleža podjetja RWE Power CORP iz Essna in 25% deleža podjetja

E-ON Kernkraft GmbH iz Münchna. Elektrarno upravlja podjetje Kernkraftkraftwerk

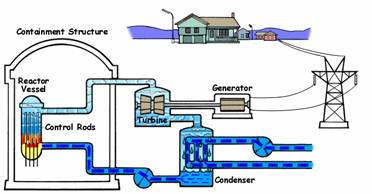

Gundremmingen GmbH (KGG). Izvedba reaktorjev v NE Gundremmingen je BWR (Boiling

Water Reactor), primerjava z NE Krško, v Sloveniji, ki ima izvedbo reaktorja

PWR (Pressurized Water Reactor). Razlika med vrstama reaktorjev je predvsem v

tem, da je pri PWR reaktor povsem napolnjen z vodo, pri BWR pa le 2/3. Pri BWR

je para, ki prihaja na turbino nekoliko radioaktivna. V reaktorju imajo lahko

naenkrat 784 reaktorskih palic, ki jih potem po potrebi aktivirajo.

V Nemčiji trenutno

obratuje 17 nuklearnih elektrarn (NE). NE Gundremmingen z enim reaktorjem

obratuje od leta 1966. Ko je reaktor po nesreči leta 1977 prenehal

obratovati, sta bila v gradnji že dva nova reaktorja, ki sta začela z

obratovanjem v letih 1984 in 1985 in še vedno obratujeta. Lastništvo NE Gundremmingen

sestoji iz 75% deleža podjetja RWE Power CORP iz Essna in 25% deleža podjetja

E-ON Kernkraft GmbH iz Münchna. Elektrarno upravlja podjetje Kernkraftkraftwerk

Gundremmingen GmbH (KGG). Izvedba reaktorjev v NE Gundremmingen je BWR (Boiling

Water Reactor), primerjava z NE Krško, v Sloveniji, ki ima izvedbo reaktorja

PWR (Pressurized Water Reactor). Razlika med vrstama reaktorjev je predvsem v

tem, da je pri PWR reaktor povsem napolnjen z vodo, pri BWR pa le 2/3. Pri BWR

je para, ki prihaja na turbino nekoliko radioaktivna. V reaktorju imajo lahko

naenkrat 784 reaktorskih palic, ki jih potem po potrebi aktivirajo.

Trije osnovi deli nuklearne

elektrarne so:

- reaktor

- stavba v kateri je turbina in

generator,

- hladilni stolp.

Zanimivost, ki smo jo opazili

je dimnik. Marsikomu to nebi pomenilo nič posebnega, mlademu očesu

bodočega inženirja energetike, ki deloma pozna ozadje delovanja NE, pa to

ni bilo povsem pogodu. Zakaj bi sploh v NE potrebovali dimnik, če ni

izgorevanja surovin? To vprašanje se je porajalo tudi nam in odgovor se glasi:

dimnik v NE se uporablja zgolj zaradi prezračevanja stavbe. Stavba v

kateri je reaktor je nepredušno zaprta, zato je treba za obratovanje in pregled

reaktorja zagotoviti dotok zrak, ki se odvaja skozi dimnik. Za vsak slučaj,

če bi se sproščalo kaj radioaktivnih snovi, se tudi v dimniku

vseskozi pregleduje stanje radioaktivnih izpustov in ob morebitnem

povečanju preko dovoljenih mej je o tem takoj obveščena nemška vlada.

Shranjevanje radioaktivnih odpadkov je tudi v Nemčiji pereč problem.

NE Gundremmingen jih trenutno shranjuje v začasni hranilnici poleg

elektrarne. Z nemško vlado pa se dogovarjajo za izgradnjo dokončnega

odlagališča radioaktivnih odpadkov.

Spodaj navajamo tudi nekaj

splošnih podatkov iz leta 2008 o pridobivanju električne energije v

Nemčiji:

| - lignit in rjavi premog | 23,5%, |

| - antracit (ena od oblik premoga, zelo c(ist) | 20,1%, |

| - nuklearna energija | 23,3%, |

| - zemeljski plin | 13%, |

| - vetrna energija | 6,3%, |

| - vodna energija | 4,2%, |

| - sončna energija | 0,8%, |

| - drugo | 8,8%, |

Zanimivo pri vsem tem je, da

imajo v Nemčiji velik delež pridobljene električne energije iz

premoga (cca. 43%) in tudi precej iz obnovljivih virov energije (cca. 11%). V

Nemčiji ni velikih hidroelektrarn, ki bi veliko pripomogle k energetski

bilanci sistema.

Primerjava pogonskih goriv po

energetski vrednosti:

|

|

U-235 |

NAFTA |

PREMOG |

|

Naravni uran |

1kg |

10

000 kg |

15

000 kg |

|

Obogaten uran |

1kg |

53

000 kg |

80

000 kg |

Tehnični podatki o NE Gungremmingen:

- tip reaktorja: vrelovodni - BWR

- število blokov v obratovanju: 2

- moč blokov: 2 x 3840 MW - nazivna termična moč

oz. 2 x 1344 MW - nazivna električna moč

- letna proizvodnja energije: 20.629 GWh (2006)

- skupno proizvedene energije: 403.092 GWh (2007)

- hlajenje: hladilni stolp

- tlak v reaktorju: 70,6 bar

- temperatura pare: 286şC

- masa goriva: približno 136 t

- začetek gradnje: 19. julij 1976

- začetek obratovanja: blok B 9. marec 1984, blok C 26.

oktober 1984

- stroški izgradnje: 8,1 milijard DEM (približno 4.1 milijarde €)

Ogled črpalne hidroelektrarne Vianden v Luksemburgu

Drugi dan ekskurzije smo se odpravili

na ogled črpalne hidroelektrarne (čHE) poleg mesteca Vianden. Ob osmi

uri zjutraj smo se odpravili iz Dettingen-a unter Teck in nadaljevali proti

Luksemburgu. Do elektrarne smo prevozili cca. 350 kilometrov in prispeli na

cilj ob 13.30. Naše čakanje na predstavitev elektrarne je bilo zaman, saj

smo ostali brez lokalnega vodstva. Kljub vsemu pa smo si sami organizirali ogled

zgornjega bazena elektrarne, ki je dostopen za obiskovalce. Sledil je ogled gradu

in starega mestnega jedra Vianden.

Črpalna HE Vianden je največja

čHE v Evropi. Strojnica v kateri je devet turbin se nahaja v hribu in meri

300 m v dolžino, 17 m v širino in 30 m v višino. Gradnja elektrarne se je začela

jeseni leta 1959 in končala pet let kasneje leta 1964 (vgradnja devetih turbin).

Leta 1970 se je pričela vgradnja desete turbine, ki pa ni locirana v isti

strojnici ampak stoji v svoji strojnici v bližini jezu spodnjega bazena. Šest

let kasneje (jeseni 1976) je pričel obratovati deseti agregat. Skupna

moč prvih devetih agregatov znaša 900 MW, moč desetega agregata pa

znaša 200 MW. Celotna inštalirana moč črpalne elektrarne tako znaša

1.100 MW.

Vloga čHE Vianden je pokrivanje

konične energije v dnevnem diagramu porabe EES torej takrat, ko le te

primanjkuje. Dobra lastnost čHE je tudi ta, da se lahko enostavno

prilagaja potrebam po proizvodnji električne energije, saj ima dva

ločena bazena. Zgornji bazen, v katerem je uskladiščena

električna energija v obliki potencialne energije vode, se prazni po

cevovodu skozi turbino v spodnji bazen in tako pretvarja potencialno energijo

vode v električno energijo s hidrogeneratorjem. Običajno se čez

dan zgornji bazen prazni (elektrarna proizvaja električno energijo) in

spodnji polni. Hitrost polnjena spodnjega bazena je odvisna od potreb po proizvodnji

električne energije. Ponoči, ko je v elektroenergetskem sistemu višek

električne energije in je zato le ta cenejša, črpalke vodo iz

spodnjega bazena prečrpajo v zgornji bazen. Cikel polnjenja in praznjenja

zgornjega bazena se ponavlja praktično vsak dan.

V čHE Vianden so Francisove

turbine (prvih devet turbin), ki imajo na isti osi tudi črpalno enoto

(črpalko) za črpanje vode iz spodnjega v zgornji bazen, ki služi kot

generator ter kot motor za pogon črpalke in tudi Peltonovo turbino, ki služi

za zagon črpalne enote na nazivno vrtilno hitrost. S tem je mogoč

zagon sinhronskega motorja, hkrati pa so manjši zagonski tokovi. Gred, na

kateri sta Peltonova turbina ter črpalka, se med proizvajanjem

električne energije z generatorjem in Francisovo turbino ne vrti, saj se s

tem zmanjšajo izgube. Deseta turbina je Francisova. Ta je izvedena tako, da

črpa vodo iz spodnjega v zgornji bazen in zato ne potrebuje posebne

črpalne enote. Tako turbina kot generator sta reverzibilna. Pretok

črpanja znaša 9 krat po 21 m3/s vode t.j. prvih devet enot

oziroma 74 m3/s deseta enota. Pretok vode ob proizvodnji

električne energije znaša 9 krat po 39,5 m3/s (prvih 9 enot)

oziroma 77 m3/s (deseta enota). Notranji premer dovodnega cevovoda

za prve štiri agregate znaša 6 m, za naslednjih pet agregatov znaša

6,5 m in za deseti agregat 4,5 m.

Zgornji bazen čHE Vianden se

nahaja 300 m nad spodnjim bazenom in je pregrajen na dva dela, ki sta skupaj

povezana po cevovodu. Prednost ločitve zgornjega bazena se pokaže takrat,

ko je eden izmed obeh delov bazena v remontu. Takrat lahko elektrarna še vedno

obratuje, saj svoje turbine napaja iz bazena, ki ni v remontu. V tem primeru se

zmanjša razpoložljiva kapaciteta zgornjega bazena. Ko sta oba bazena v

obratovanju je nivo vode v obeh bazenih enak. Največji del bazena ima

uporabno kapaciteto 3.800.000 m3, manjši pa 3.000.000 m3.

Bazena nikoli popolnoma ne izpraznijo. Skupna kapaciteta zgornjega bazena znaša

7.200.000 m3, uporabna kapaciteta bazena pa je 6.800.000 m3.

Če obratujejo vsi agregati hkrati (1,1 GW moči), se zgornji bazen

izprazni v štirih urah. Površina zgornjega bazena znaša 50 ha.

Spodnji bazen je v bistvu zajezena

reka Our. Enako količino vode, ki priteče v spodnji bazen, se prelije

preko zajezitvene pregrade spodnjega bazena ali preusmeri preko dveh Kaplanovih

turbin moči 800 kW in 2.400 kW, ki se nahajata v strojnici ob spodnjem

jezu. Tako se omogoča enak pretok pred vstopom in ob izstopu iz spodnjega

bazena.

Posebnosti čHE Vianden

Akumulacijsko jezero je na sredini

pregrajeno. Iz enega bazena je tako po potrebi mogoče ustvariti dva

ločena in neodvisna bazena, kar izkoriščajo pri remontnih opravilih.

Prvi štirje agregati se napajajo iz enega dela, ostali pa iz drugega dela

jezera. Gradbeni material za izgradnjo 4,6 km dolgega jezu so dobili z

izkopavanjem dna jezera, s čimer so ga hkrati poglobili. Povprečna

globina jezera je 14 m, najvišja pa 35 m. Celotna prostornina jezera znaša 7,2

milijona kubičnih metrov. Zgornji in spodnji bazena povezujeta dve cevi

premera 6,5 m, ena dolžine 652 m in druga dolžine 856 m.

- Število agregatov: 9 enakih

(Francis) in 1 naknadno instaliran (skupaj 10)

- Instalirana moč elektrarne: 1096 MW

- Maksimalni padec: 290 m, 291,3 m

- Nazivni pretok v turbinskem obratovanju: 9 x 39,5 mł/s in 77 m3/s

(skupaj 432,5 m3/s)

- Nazivni pretok v črpalnem obratovanju: 9 x 21 mł/s in 74 mł/s (skupaj

263 m3/s)

- Moč v turbinskem obratovanju: 9 x 100.000 kW in 200.000 kW (skupaj

1.100.000 kW)

- Moč v črpalnem obratovanju: 9 x 69.000 kW in 215.000 kW (skupaj

836.000 kW)

- Instalirana električna moč generatorja in transformatorja: 9 x

115.000 kVA in 230.000_kVA (skupaj 1.265.000 kVA)

Letna proizvodnja energije (nazivne vrednosti): 1.350 mio kWh in 300 mio kWh

(skupaj 1.650 mio kWh)

Letna poraba energije za črpanje (nazivne vrednosti): 1.825 mio kWh in 405

mio kWh (skupaj 2.230 mio kWh)

Celoten izkoristek elektrarne: 74%.

Za konec naj še omenim, da planirajo

poleti 2009 začeti gradbena dela za inštalacijo enajste turbine, moči

200 MW ki naj bi stala približno 150 milijonov €. Predvideni zaključek gradnje

je leto 2012.

RWE rudnik, elektrarna Schloss Paffendorf

V ponedeljek smo si ogledali

termoelektrarno RWE Niederaußem, muzej o izkoriščanju rjavega premoga v

gradu Paffendorf in dnevni kop rjavega premoga Garzweiler. Ogled smo

začeli v predstavitveni sobi gradu Paffendorf, kjer nam je vodič

predstavil delovanje podjetja RWE v tej regiji.

Nemški energetski koncern RWE,

lastnik termoelektrarne in rudnika, je največji nemški proizvajalec električne

energije ter vodilni v izkoriščanju energetskih virov. Družba ima v lasti

več vrst elektrarn, od termoelektrarn do nuklearnih elektrarn ter

elektrarn na obnovljive vire. Največ električne energije proizvedejo

iz premoga.

V Nemčiji izkopljejo 176,3

milijonov ton premoga na leto, od tega ga izkoplje RWE 96,2 milijonov ton. Kar 86,5

milijonov ton ga porabijo za proizvodnjo električne energije.

Uporaba premoga se je v tej regiji

začela že v 18. stoletju. Sprva so ga uporabljali za gretje domov, kasneje

(v 20. stoletju) pa predvsem za proizvodnjo električne energije.

Pokrajina na področju Porenja je

večinoma preurejena, saj človek nanjo vpliva že več kot

stoletje. Danes delujejo trije veliki odprti kopi premoga (Garzweiler, Hambach

in Inden), v katerih izkopljejo okoli 100 milijonov ton lignita na leto.

Princip dnevnega kopa lahko razložimo na naslednji način: prvi bagri v

smeri izkopavanja odstranjujejo zgornje plasti površja, drugi kopljejo rudo,

tretji pa zasipavajo izkopano jamo. V ta namen se uporablja velikanske bagre,

ki jih upravlja posadka štirih ljudi v izmeni. Največji bager lahko

izkoplje 240.000 m3 premoga na dan. Visoki so 96 metrov, v dolžino

merijo 240 metrov in tehtajo 13.500 ton. Zajemalno kolo, ki služi za izkop

premoga, ima premer 21 metrov, na njem je 18 lopatic, vsaka pa ima prostornino

6,3 m3. Zaradi velike mase je premikanje bagra počasno, v eni

uri se premakne le za 600 metrov.

Sledil je ogled termoelektrarne (TE) Nideraußem. Na področju, bogatem z lignitom, deluje pet termoelektrarn (Frimmersdorf, Goldenberg, Neurath, Nideraußem in Weisweiler), saj je dobava goriva, zaradi bližine, neodvisna od ostalega prometa. Skupna inštalirana moč vseh termoelektrarn je 11.000 MW. Največja med njimi je elektrarna Nideraußem z inštalirano močjo 3.900 MW. Termoelektrarna je začela obratovati leta 1963 in so jo do leta 1974 nadgrajevali. Po tem letu je termoelektrarna obratovala z osmimi enotami in skupno inštalirano močjo 2.700 MW. Inštalirane moči posameznih enot so bile od 150 MW (2 enoti), 320 MW (4 enote) do 630 MW (2 enoti). Izkoristek teh enot je med 31% in 36%. Z delnimi obnovami in nekaterimi nadgradnjami so od leta 1994 skupno moč teh enot uspeli povečati za 150 MW.

Leta 2003 je bila zgrajena ena

najsodobnejših enot (BoA – Braunkohlenkraftwerks

mit optimierter Anlagentechnik) z inštalirano močjo 1.012 MW, ki ima

izkoristek 43%. Nazivno podatki generatorja so: SN = 1.223 MW, UN

= 27 kV, IN = 26,15 kA,

cosφ = 0,8. Z mlini zdrobijo

lignit na zrna, ki imajo premer manjši od 1 mm in jih vpihujejo v kotel. V

kotlu je speljanih 2.400 km cevi. Pritisk pare je 270 bar in temperatura 590

°C.

Starejše enote porabijo za 1 kWh

električne energije 1.200 g premoga medtem, ko ga BoA1 porabi 900 g. Tehnologija

BoA zelo zmanjša emisije dimnih plinov. V primerjavi s starejšimi enotami se je

za isto proizvodnjo električne energije letna proizvodnja CO2

zmanjšala za 3 milijone ton, emisije SO2 in NOX pa so

manjše za okoli 30 %. Za čiščenje dimnih plinov uporabljajo

elektrostatične filtre, ki izločijo 99 % prašnih delcev.

Elektrarna letno proizvede 27·109

kWh električne energije, kar zadostuje za pokritje potreb več kot 20

milijonov ljudi.

Ogledali smo si rudnik dnevnega kopa

Garzweiler v katerem izkopljejo 37 milijonov ton lignita letno. Dimenzije

rudnika se stalno spreminjajo, saj se ta neprestano pomika s tem, ko

izkoriščena področja zasipajo in nova (bogata s premogom) odkrivajo.

Postopek zasipanja poteka tako, da so zgornje plasti sestavljene iz rodovitne

zemlje. Družba RWE poskrbi tudi za rekultiviranje in ozelenjevanje zasutih

področij, katerih skupna površina je dosegla 208,1 km2. Globina

rudnika je 160 m, da lahko kopljejo do te globine imajo okoli premogovnika vzpostavljen sistem

za črpanje vode. Ta bi bil v nasprotnem primeru poplavljen, saj je nivo

podtalnice višji od globine premogovnika. Dodaten problem predstavlja

infrastruktura, ki se nahaja na še neizkoriščenim področju bogatem s

premogom. Tako je potrebno včasih, za potrebe rudnika, premestiti ceste

ali celotne vasi na drugo lokacijo.

Ves izkopani premog je preko sistema

več kot 100 km tekočih trakov direktno transportiran v bližnje TE,

kjer ga izkoriščajo za proizvodnjo električne energije. Nemčija

pridobi 25% delež celotne električne energije iz lignita.

EURO

WINDPARK Aachen

Četrti dan ekskurzije smo si dopoldan ogledali park vetrnih elektrarn EuroWindPark v kraju Vetschau, ki se nahaja ob mestu Aachen v bližini nemško - nizozemske meje. Park se razprostira na površini 50 hektarov in vključuje 12 vetrnih turbin, 9 na nemški strani in 3 na nizozemski.

Vetrnico NEA, ki je ena redkih na svetu na katero se lahko povzpnejo tudi obiskovalci in iz razgledne ploščadi na višini 62 m vidijo celoten park, si je ogledalo že več kot 10.000 obiskovalcev. Moč posamezne vetrnice v parku je v približno 2,5 MW, moč vetrnice NEA pa znaša 1,5 MW. Proizvodnja električne energije ene vetrnice zadostuje za pokrivanje potreb približno tisoče gospodinjstev. V Nemčiji z vetrno energijo pokrijejo 6-8 % vseh potreb po električni energiji.

Veternico NEA je predstavil dr. Horst Kluttig, ki je idejni vodja parka vetrnih elektrarn in je zaposlen v zasebnem podjetju Energie 2030. Dr. Kluttig, ki je tudi solastnik vetrnega parka, nam je povedal veliko zanimivega o gradnji vetrnic, problematiki pri začetku gradnje in o tehničnih karakteristikah vetrnice NEA. Po kratki seznanitvi z varnostnimi ukrepi nas je povabil na razgledno ploščad – na vrh vetrnice Windfang. Med vzpenjanjem in vmesnimi postanki je razložil zanimivosti o meritvah in opazovanjih vetra na območju (npr. kako so pred gradnjo vetrnih elektrarn opazovali ptice, proučevali sence, ki jih povzročajo visoki objekti idr.). Presenečeni smo bili nad podatkom, da je temelj za vetrnico visoko 67 m, globok le 2 m, premera 12,6 m in vsebuje približno 40 ton jekla in betona. Stolp vetrnice je težak 130 ton, rotor z vetrnimi krili pa 100 ton. Višina stebra skupaj z rotorjem znaša 67 m, premer kril pa je 60 m. Kljub takšnim dimenzijam, se ob vzpenjanju v vrh vetrnice in v samem vrhu čuti občasno nihanje celotne konstrukcije. Šele na razgledni ploščadi smo resnično občutili mogočnost dimenzij vetrnice - višino, velikost rotorja in kril.

V vrhu vetrnice se nahaja strojnica,

v kateri je sinhronski generator moči 1,5 MW, motorji za obračanje

rotorja v smeri pihanja vetra, ter nadzorna plošča. Pri hitrosti vetra

2,5- 3 m/s se začne rotor vrteti, optimalna moč je dosežena pri

hitrost vetra približno 12 m/s, pri nazivni obremenitvi teče tok 400 A,

izgube generatorja pa so 3% nazivne moči (45 kW). Posebnost te vetrnice

je, da gred na rotorju nima menjalnika, ampak direktno povezavo po energetskih

vodih do energetske postaje na dnu, kjer izmenično napetost 400 V zaradi

nekonstantne frekvence (vrtljaji vetrne turbine niso vedno enaki) usmerijo in

jo nato v postaji zopet razsmerijo in transformirajo v 20 kV omrežje.

V času našega obiska je pihal

močan veter in je vetrnica delovala. Prikazovalnik na energetski postaji

ob vetrnici je kazal hitrost vetra 6 do 12 m/s. Energija, ki jo je vetrnica v

11 letih obratovanja proizvedla, je znašala cca. 26,4 GWh, kar znese 2,4

GWh/leto.

Philips Lighting Studio

Po ogledu parka vetrnih elektrarn

EuroWindPark smo odšli na Nizozemsko, kjer smo si v mestu Eindhoven ogledali

Philips Lighting Studio. Najprej so nas povabili v sobo z zanimivimi

svetlobnimi efekti, kjer smo izvedeli nekaj osnovnih stvari o razsvetljavi.

Sledilo je predavanje o tem, kako raznovrstna je lahko uporaba svetil in kako

lahko v prostorih s pravilno osvetlitvijo vplivamo na človekovo

počutje. Pokazali in razložili so nam principe osvetlitve različnih

prostorov: proizvodnje, živilske trgovine in trgovine z oblačili. Sam

ogled je bil dobro organiziran in zanimiv. Spoznali smo, da se za različne

prostore in dejavnosti, glede na njihov namen, uporablja različna

osvetlitev.

ABB Calor Emag (Hanau

ABB je svetovno največji proizvajalec v močnostni in avtomatski stikalni tehniki. Zaposluje 110.000 v več kot 80 državah po vsem svetu. Ogledali smo si tovarno v Hanau, kjer izdelujejo visokonapetostna plinsko izolirana stikališča GIS (Gas isolated switchgear) in hidromehanske operativne mehanizme.

Tovarna v Hanau je bila ustanovljena leta 1921. Prvo plinsko izolirano stikalno polje so izdelali leta 1956 in je bilo prvo stikalo na svetu, ki je za izolacijo vsebovalo plin. Kot izolacijski plin so uporabili žveplov heksafluorid (SF6), ki se zaradi dobrih lastnosti, predvsem dielektrične trdnosti, ki omogoča dimenzioniranje manjših naprav, uporablja še danes.

Tovarna se razprostira na 25.000 kvadratnih metrih, kjer na leto proizvedejo približno 420 sistemov GIS in 4.200 stikalnih pogonov. Med najbolj zahtevne proizvedene in dobavljene opreme spadajo kontejnerske postaje za Olimpijske igre Atene 2004 (3 mesečni dostavni rok), postaje za cementno industrijo na Tajskem (zelo zahtevni industrijski pogoji) in postaja za Palm Island v Dubaju, kjer temperature dosegajo 55°C.

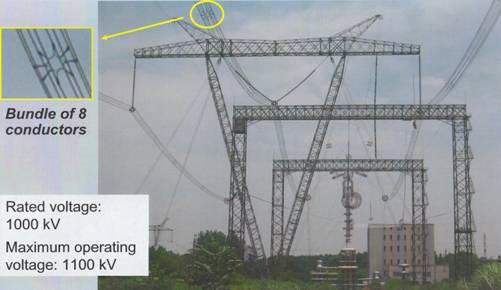

Sedaj izdelujejo GIS sisteme četrte generacije, ki jih odlikujejo lastnosti kot so: kompaktnost, modularnost, visoka zanesljivost, fleksibilna vgradnja brez degradacije okolja, kratka doba dostave, odpornost na vplive iz okolja in zanemarljivi vzdrževalni stroški. Leta 2008 so prvi začeli s proizvodnjo 1100 kV GIS sistemov. Tri take sisteme s 600 km nadzemnih vodov bodo vgradili na Kitajskem.

V podjetju so razvili in izdelali tudi najhitrejšo stikalno napravo na svetu – IS-limiter – namenjeno izklapljanju visokih kratkostičnih tokov, ter prvo modularno stikalno opremo s širokim spektrom uporabe (za podzemno postavitev kot tudi postavitev na prostem).

Ob prihodu je dr. Ries predstavil podjetje ABB. Sledila je predstavitev FEMM načrtovanja in analize, ki jo je vodil dr. Mann.

Po predstavitvah smo si najprej ogledali laboratorij za preizkušanje polizdelkov, v katerem vsak izdelan kos najprej preizkusijo, ga izmerijo in mu določijo dimenzijsko ustreznost. Dolžine posameznih delov se merijo s pomočjo laserjev. Na podlagi ustreznih meritev nato dobijo certifikat.

Vse kose, potrebne za izdelavo sistemov GIS, v tovarni izdelujejo sami. Surovine za izdelavo jim dobavitelji dostavijo na kraju samem. Vsako kovino preden gre v obdelavo najprej preizkusijo. Ko sestavljajo posamezne dele ohišja, jim najprej postružijo robove, da je spoj bolj tesen.

Ohišje postroja je sestavljeno iz aluminija, kar omogoča doseg manjših izgub povzročenih zaradi magnetnega polja. Kontakti so iz aluminija, ki ga kasneje prevlečejo s tanko plastjo srebra. S tem zmanjšajo vpliv korozije in povečajo življenjsko dobo naprave. Ohišje najprej pripeljejo v posebno komoro, kjer ga očistijo in nato pobarvajo. Stranka lahko sama izbira želeno barvo. Ko je odklopnik sestavljen, ga preizkusijo. Testiranje poteka s strani neodvisnega oddelka znotraj tovarne.

Z 72 urnim testom v pogojih povišanega tlaka, najprej preizkusijo tesnjenje sistema. Z visokonapetostnim preizkusom izolacijske opreme preizkušajo tudi električno izolacijsko trdnost. Ko je integriteta, tesnjenje in mehanska ter električna trdnost ohišja zagotovljena, nadaljujejo z vgradnjo napetostnih in tokovnih merilnih transformatorjev ter potrebno regulacijsko elektroniko. Naprava vsebuje tudi števec za beleženje števila vklopov in izklopov, ki omogoča lažje določanje stanja in obrabljenosti kontaktnih površin, s katerimi je pogojena življenjska doba sistema.

Po ogledu vseh oddelkov in proizvodnih procesov je sledil ogled modelov v sprejemni stavbi in skupinsko slikanje.

Siemens PTI (Siemens power technologies international) – Erlangen

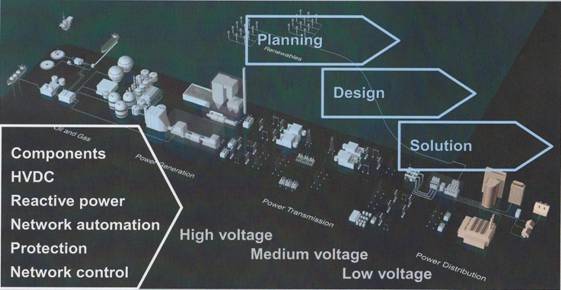

Začeli smo s predstavitvijo

podjetja Siemens, ki je razdeljen na več sektorjev in eden od njih je

sektor za energijo (Energy Sector), ki je razdeljen na 6

oddelkov: nafta in plin, proizvodnja energije na trda goriva, obnovljiva

energija, energetske storitve, prenos energije in distribucija energije.

Oddelek za distribucijo energije se ukvarja s storitvami: srednje napetostna

oprema in sistemi, rešitve za avtomatizacijo energije in prenosne in

distribucijske storitve. Pod prenosne in distribucijske storitve sodi oddelek PTI,

ki nudi svetovanje, programske rešitve in usposabljanja. Prisotni so v

energetskem in industrijskem sektorju, njihove urade ali poslovne partnerje pa

najdemo po vsem svetu.

V okviru svetovanja se ukvarjajo z

načrtovanjem omrežnih struktur, glede na tehnične in ekonomske

zahteve, analizami motenj v naročnikovih procesih, ki izvirajo iz sistema

za oskrbo z električno energijo. Analizirajo trg in razvijajo optimalne

strategije in ukrepe za trg z električno energijo. Področja na

katerih so aktivni: strateško načrtovanje omrežja, dinamika omrežja in

generatorjev, načrtovanje in koordinacija zaščite, močnostna

elektronika, vključevanje vetrne energije v omrežja, razpršena proizvodnja

energije ...

Razvijanje programske opreme za

načrtovanje in analizo omrežji. Nam poznana sta programska paketa PSS®SINCAL

za načrtovanje industrijskega omrežja in PSS®NETOMAC za raziskovanje

dinamike in odziva sistema, saj smo se z njima srečali že na fakulteti.

Izvajajo kompletno usposabljanje

povezano z vsemi prenosnimi in distribucijskimi tehnologijami in predavanja v

njihovih centrih za usposabljanje.

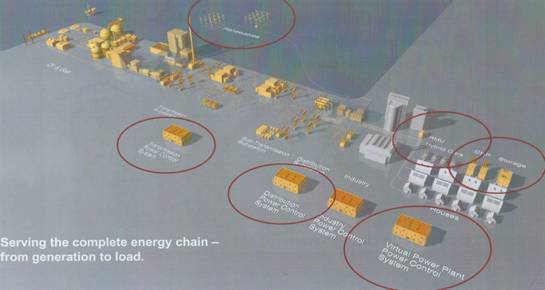

Seznanili so nas tudi z nekateri projekti

ki so trenutno aktualni. Eden izmed njih je izgradnja pametnih omrežij (Smart grids), v sklopu tega so nam

pokazali delovanje družbe, zaradi česar tudi prihaja do sprememb v sami

strukturi in velikosti omrežja. Poleg tega se v omrežja uvaja vse več

vetrnih elektrarn, zaradi česar je potrebno prilagoditi le ta. Prikazali

so nam tudi trenutne in bodoče razmere v Nemčiji, kjer naj bi bilo do

leta 2020 instalirano okoli 50 GW vetrne energije.

Eden izmed projektov je tudi 1000 kV

AC prenosno omrežje za Kitajsko, kjer je ena faza sestavljena iz snopa 8-ih

vodnikov.

Še en projekt je 2x420 kV v GIS izvedbi.

Siemens (tovarna transformatorjev) – Nürnberg

Popoldne smo prispeli v tovarno

energetskih transformatorjev Siemens v Nürnbergu. Pričakala sta nas

inženirja, ki sta v uvodu predstavila tovarno. Proizvodnja obsega izdelavo blok

transformatorjev, transformatorje za železniški promet, NN, SN in VN ter

transformatorje najvišjih napetosti, transformatorje za enosmerne HVDC prenosne

sisteme, posebne transformatorje za industrijo (naftne ploščadi,

železarne, itd.) in transport (ladje). Izdelujejo transformatorje z razponom

moči od 100 MVA do 1000 MVA. Letno izdelajo od 75 do 100 transformatorjev

oz. v skupni moči okoli 28.000 MVA. Proizvodnja linija je razdeljena na

dva dela, en del obsega izdelavo transformatorjev do napetosti 220 kV in

moči 200 MVA, druge del pa do napetosti 1200 kV in moči 1000 MVA. V

tovarni se nahaja tudi laboratorij za visokonapetostne preskuse, ki je

resnično ogromen in opremljen z najmodernejšo opremo. Vsak izdelan

transformator je intenzivno preizkušen in nato dostavljen do naročnika.

Transformatorje dostavijo kamorkoli po svetu in sicer s pomočjo cestnega, železniškega

ali ladijskega prevoza. Poleg tega nudijo tudi vzdrževalna dela

transformatorjev. Zanimivo je, da so čakalne dobe za posamezne

transformatorje tudi do 10 let. Naročniki prihajajo iz vsega sveta, saj

zanesljiva dobava električne energije zahteva zadostne proizvodne

kapacitete z visoko zmogljivimi transformatorji.

Po kratki predstavitvi smo se

odpravili na ogled tovarne. Pred vstopom so nas opremili s čeladami, ter

poučili o osnovnih varnostnih pravilih. Tovarno smo si ogledali postopoma

po posameznih sklopih, tako da smo videli celoten proces izdelave transformatorja.

Večino dela opravljajo ročno, saj tako velikih delov ni možno

obdelovati s stroji, razen v oddelku kjer sestavljajo jedra. Izdelava se

začne z navijanjem navitja, ko je to končano, gre navitje za 2 do 3

dni v pečico, nato navitje postavijo na jedro in jedro sestavijo skupaj.

Jedro z navitjem gre potem ponovno v pečico za 3 do 4 dni, kjer je

temperatura 130°C. Nato jedro postavijo v tank v katerega nalijejo olje in

transformator dokončajo. Sledi preizkus transformatorja v

visokonapetostnem laboratoriju. Če transformator preizkus uspešno prestane

je pripravljen na transport do naročnika. Najbolj pade v oči, poleg

velikosti, tudi neverjetna čistoča znotraj kot tudi zunaj tovarne,

kljub velikemu številu delavcev, strojev, surovin idr. ter da vse poteka kot po

tekočem traku.

Med ogledom smo videli ogromen

transformator, ki so ga izdelali za naročnika iz Kitajske, obratoval bo na

HVDC sistemu pri napetosti 800 kV in moči 250 MW. Ta transformator je tudi

eden prvih takih na svetu.

Videli smo tudi transformator napetosti

400/110 kV in moči 400 MVA, ter napetosti 400/110 kV in moči 600 MVA

narejena za izmenično napetost.

Audi (Ingolstadt

Zadnji dan naše ekskurzije

smo obiskali tovarno avtomobilov ter muzej Audi v Ingolstadtu. Letos bo znamka

Audi slavila 100 letnico obstoja. Tovarna Audi v Ingolstadtu je začela

obratovati leta 1959 v trenutni velikosti približno 2 km2. Po

predstavitvenem filmu, smo dobili še dodatne informacije o podjetju. Zanimiv

podatek med njimi je ta, da izdelava novega avtomobilskega modela stane okoli

1,5 milijarde evrov in traja od ideje do uresničitev produkta približno 3

leta. V sami tovarni je bilo gibanje dovoljeno le v spremstvu zaposlenih.

Najprej smo si ogledali proizvodnjo šasij, ki je 99% robotizirana. Delavci v

proizvodnji nadzorujejo stroje in po potrebi odpravijo težave. Ogledali smo si postroj

sestavljanja avtomobilov. Povedali so nam, da dobavitelji večino sestavnih

delov pripeljejo točno ob dogovorjenem času kar omogoči, da je

prostorov za skladiščenje manj. Kot zanimivost smo opazili avtomobil, ki

je bil enako sestavljen kot drugi a ni bil pobarvan in lakiran. Ta je bil

namenjen za 'crash' test.

Poleg tovarne smo obiskali tudi Audi

muzej. V tem muzeju so razstavljena vozila različnih starosti in oblik. Izstopajo

redki primeri Audijev ki so še na svetu. Med njimi tudi nekaj avtomobilov, ki

so jih uporabili in pokazali v nekaterih svetovno znanih filmih. V kletnem

prostoru smo si nazadnje lahko ogledali kronološki prikaz nastajanje

določenih modelov.